1.はじめに

レーザー加工機は、読んで字のごとく、レーザーLASERで加工する機械ですが、加工目的によって様々な種類のレーザーがあります。

詳細は「やさしいレーザー講座」参照

CO2レーザー彫刻機はレーザー発振波長10.6ミクロンのCO2〔炭酸ガス〕レーザー発振器を有し、木やアクリルを始め、様々な素材を彫刻したりカットしたりすることができます。また、「レーザー彫刻機」は一般的には、XYプロッタ方式でレーザーヘッドをXY軸方向に移動させながら彫刻やカットを行う25Wから100W程度のレーザー出力のレーザー加工機の総称でもあります。本編ではこの「CO2レーザー彫刻機」を使用した加工法について説明します。

レーザー彫刻機は産業からパーソナルまで様々な用途で使用されていますが、ほとんどのレーザー彫刻 機は、プリンターと同じように、グラフィックソフトやCADソフトで入力、編集したデータや外部からのスキャニングデータや写真データをオンデマンドで加工することができ、今後もますます多くの分野で使用されていくと思われます。

2.レーザー加工可能素材

レーザーで加工できるかどうか、また、どの程度加工できるのかは、概ね次の条件で決まります。

- 素材加工点でのレーザー光の単位当たりエネルギー密度

- 素材に対するレーザー光の吸収率

- レーザー照射時間

ただ、物理的に加工できたとしても、その加工品質が加工目的に合うかどうかは別問題になります。たとえば、CO2 レーザー加工機で塩化ビニールシートをカットすると、カットはできるが、塩ビに含有されているダイオキシン等の影響でカット断面周辺が茶色になってしまい使用できる域に達しないことが多くあります。

次に、25W~100W程度のCO2レーザーで加工できる主な素材を挙げてみましょう。

| 素材名 | 彫刻・マーキング | カット |

|---|---|---|

| 木 | ◎ | ◎ |

| アクリル | ◎ | ◎ |

| 紙 | ◎ | ◎ |

| 天然・合成ゴム | ◎ | ◎ |

| MDF | ◎ | ◯ △ |

| 革 | ◎ | ◯ |

| 天然石(大理石、御影石、めのう他) | ◎ ◯ △ | × |

| ABS樹脂 | ◯ | △ |

| ガラス、クリスタル | ◯ | × |

| ポリカーボネート、PET、ポリアミド | △ × | △ × |

| シリコンゴム | ◯ | △ |

| 塩化ビニール | △ | △ |

| セラミックス | △ × | △ × |

| *ステンレス、鉄(ただし、高出力機) | △ × | × |

| アルマイト | ◯ | × |

| 布 | ◎ ◯ | ◯ |

| コルク | ◯ | ◯ |

加工条件や素材の種類によって加工性が異なる場合は複数のマークをつけてあります。

*ステンレス、鉄等は50W以上のレーザーであれば、焦点距離が短い(1.5インチ程度)集光レンズを使用して走査スピードを1%から2%に落とすことにより、

浅くマーキングできる素材もありますがあまりお勧めできません(鏡面仕上げの金属は、レーザー光が反射してしまい、レーザーの光学系を損傷させる恐れがあるので加工不可能)。

また、専用の塗布溶液又はテープを金属表面に塗布又は貼り付け、その上からレーザー照射することにより、照射された部分のみ金属表面を黒色に定着させることもできます。

3.加工パラメーターの設定

レーザー彫刻機を使用してどのように材料を加工するかは、パソコンにインストールしてあるレーザーのプリンタドライバーのスピード、出力、dpi及びHz(ppi)の設定値によって決まります。これらの設定値は相関的に加工に影響します。

*以下に記載の内容は一般的なプリンタドライバーで加工パラメータ―設定をするレーザー加工機の場合です。

パワー設定

出力を上げる ⇒ 深く彫れる/厚いものが切れる

出力を上げても加工時間は変わりません。

パワーを下げると上げた場合の逆になります。

スピード設定

スピードを上げる ⇒ 加工時間が早くなる

スピードを上げると加工時間は早くなります。

ですが加工スポットにレーザーが照射される時間が短くなるので浅くしか彫れない又は薄いものしか切れなくなります。

スピードを上げ過ぎるとレンズヘッドの重量慣性でカット軌跡がブレやすくなります。

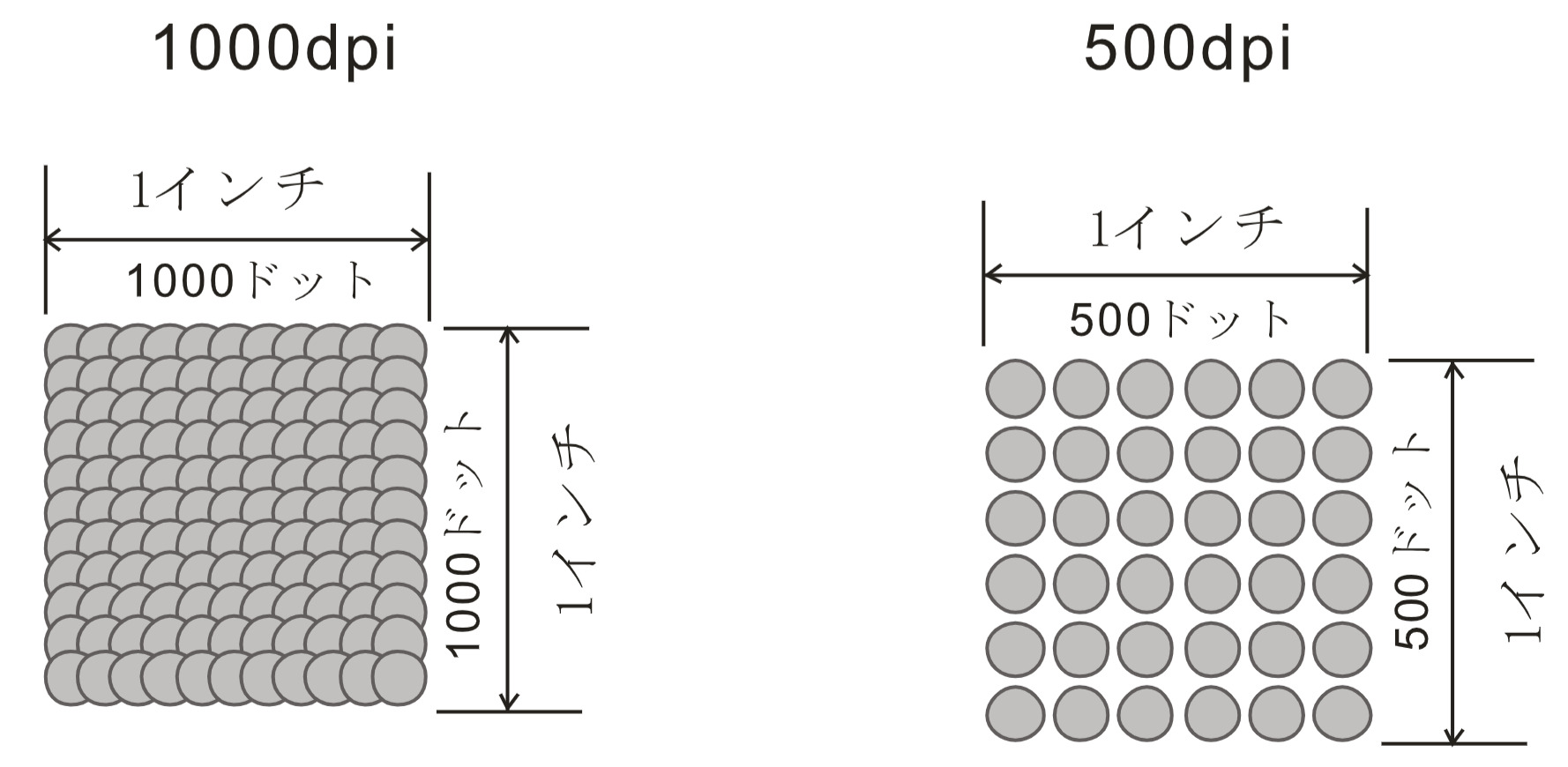

dpi設定

dpi値を上げる ⇒ レーザーのドットとドットの間隔が狭まる。

dpi: 1インチ(25.4mm)当り何回レーザー光をパルス発振させるかの値

dpiはラスター彫刻の時に有効になります。

間隔が狭まれば狭まるほど、ドットとドットがより重なるようになるので彫りが深くなりますが、ドットの数が多いだけ彫刻時間がかかります。

dpiを下げると上げた時の逆になります。

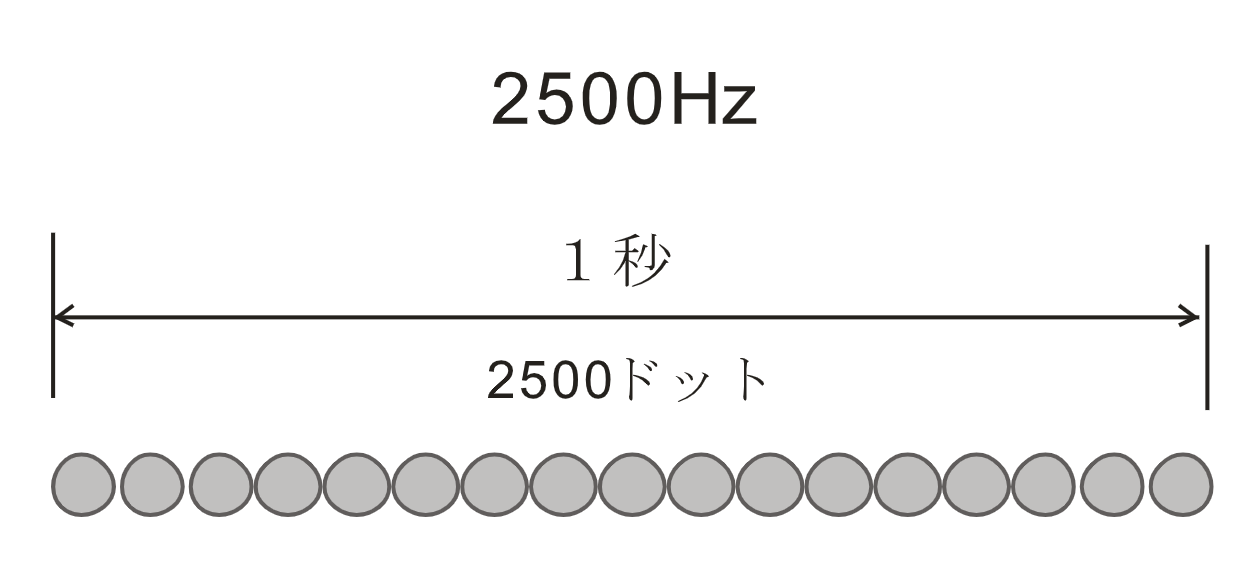

Hz設定 / ppi設定

Hz値 / ppi値を上げる ⇒ レーザーのパルスとパルスの間隔が狭まる

Hz:1秒当り何回レーザー光をパルス照射させるかの値

ppi:1インチ(25.4mm)に何回レーザー光をパルス照射させるかの値

Hz / ppiはベクターカットの時に有効になります。

間隔が狭まれば狭まるほど、パルスとパルスの間隔が狭まるので単位面積当たりエネルギーの値は大きくなり、木であれば焦げやすくなり、アクリルであれば溶けやすくなります。

4.素材別加工の秘訣

アクリル板

アクリルにはキャスト材と押し出し材の2種類があります。キャストは彫刻すると彫刻部分が白っぽくなりますが押し出しは白っぽくなりません。彫刻部分に後から色入れをする場合は押し出し材を使用し、色入れをしない場合はキャスト材を使用します。

キャスト材を彫刻する場合はマスキングをしない方がきれいに仕上がりますが、深く彫刻したいときにはマスキングをした方がアクリルの表面にスモークが付かないでしょう。

ただ、深く彫刻しょうとするとどうしても熱の影響で彫刻輪郭部がきれいに仕上がりにくくなります。マスキングをしないで浅めに彫刻することがきれいに仕上げコツです。

カットだけをするのであれば、押し出し材が適しており、また材料価格も安くなります。押し出し材のレーザーカット断面はキャスト板に比較して研磨をしたようにピカピカで、より透明になります。 押し出しアクリル板をカットする場合に炎が出るようでしたら、カットをする前に保護用シートを剥がしマスキングテープを貼っておいた方が良いでしょう。

厚いアクリル板(5mm程度以上)をカットする場合には、両面にマスキングテープを施しておいてからその上から両面を霧吹きで湿らせてください。アクリル板を加工テーブルから1cm~1.5cm浮かしてカットをしてください。材料を浮かせることにより、レーザー光がアクリルを貫通した時に発生する、スモークや熱を下の隙間から逃がします。アクリル板を加工テーブルの上に直接置いてカットすると熱が逃げられないのでカット裏面がきれいに仕上がりません。霧吹きで湿らせる場合には、水溜りができないように注意してください。水溜りにレーザー光があたるとその部分だけ浅く彫れてしまいます。一つの材料に彫刻とカット両方を上手におこなう秘訣は次の順序でおこなうことです。

- マスキングしないで浅めに彫刻

- 両面に透明マスキングテープを施す

- 両面を霧吹きで湿らせる

- 材料を加工テーブルから浮かせる

- 材料表面に焦点を合わせる

- カットする

彫刻部に後から色入れをする場合は、アクリル板にマスキングをしてから(保護用マスキングのままでもいいでしょう)彫刻してください。彫刻後、マスキングを剥がす前に彫刻部全体に筆またはスプレーでアクリル系または水性の塗料を塗布してください。塗料が乾く前にマスキングテープを剥がすと彫刻部分に色がついてしまいます。色入れをする場合は必ず押し出し材を使用し、彫刻だけの場合はキャスト材を使用するということは忘れないで下さい。

アクリルをカットする場合は、できるだけスピードを落とし、パワーを上げた方が、エッジが適度に溶けてきれいに仕上がります。

警告:

アクリルをカットすると発火することがあります。レーザー加工時はレーザー装置から離れないで下さい。

鏡面アクリル

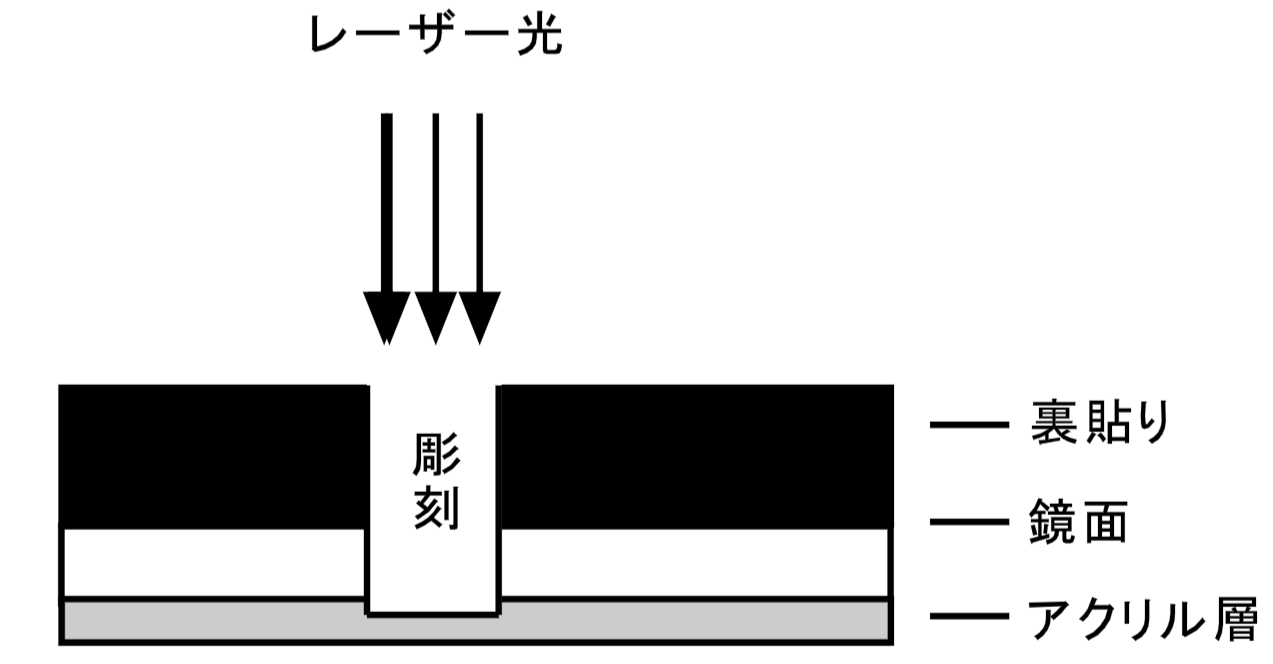

鏡面アクリルの彫刻は普通のアクリルと似ています。考え方としては、下図のように鏡面の裏貼りを通じて前面のアクリル層に彫刻をすることです。

深く彫ると非鏡面アクリルの彫刻の場合と同じで彫刻部がガサガサしてしまいます。アクリル層を彫刻すると彫刻したものが二重に見えます。鏡面には裏貼りがしてありアクリルに直接スモークがつくことがないので彫刻する場合は裏面をマスキングする必要はありません。

鏡面アクリルをカットする場合には、先ず保護シートを剥がし、マスキングテープを貼り霧吹きで湿らします。次に、鏡面を上にして材料を加工テーブルから1.5cmほど浮かせて置きます(レーザー光は先ずアクリル層に吸収されるので鏡面で反射することはありません)。

裏貼りを上にしてカットするとレーザー光の熱により裏貼りが歪んだりひびが入ったりすることがあるので注意してください。彫刻とカット両方をおこなうときは、次の順序でおこなってください。

- マスキングしないで裏側から彫刻する

- 両面をマスキングする

- 材料をひっくり返す

- 霧吹きで湿らせる

- 材料を浮かして置く

- 焦点を合わせ直す

- 鏡面を上にしてカットする

彫刻部に色入れをする場合はアクリル系塗料かアセトンやアルコールを含んでいない塗料を使用してください(アセトンやアルコールが入っているとアクリルにひびが入ります)。裏張りがマスキングの代わりになって彫刻前に裏側をマスキングする必要がないので水性塗料もお奨めできます。

警告:

鏡面アクリルを彫刻・カットすると発火することがあります。レーザー加工時はレーザー装置から離れないで下さい。

プラスチック2層板

彫刻用プラスチック2層板には、機械彫刻機用2層板とレーザー加工用の2種類があります。

機械彫刻用2層板の表面層または「キャップシート」の厚みはは約0.01インチ(0.254mm)でビットを使用して材料を除去する彫刻機用に設計されています。 機械彫刻用2層板のキャップシートを通過するのに必要なレーザー出力をかけると溶けて2層板が変形してしまうのでレーザー彫刻には適していません。

レーザー加工可能なプラスチックは、厚さが0.001インチから0.003インチ(0.025 mmから0.076 mm)の薄いキャップシートで開発されており、より優れた彫刻および切断特性が得られます。同じメーカーの2層板でも速度と出力の設定は異なるので事前に加工テストする必要があります。

出力設定の調整が難しい場合は、最初からやり直して、パワーを一定にして速度設定のみを調整してみてください。

適切なパラメータが見つかったら、その2層板のパラメータ設定を記録又は保存して、次に同じ素材を加工するときに、また繰り返してテストする必要がないようにしてください。

プラスチック2層板の彫刻

- 彫刻する前に、必ず透明な保護カバー層を取り除いてください。

- レンズの焦点を表面より1.5 mmほど下げると、彫刻結果をさらに向上させることができます。 これにより、集光径を少し拡大し、レーザーの各パスでより多くのビームをオーバーラップさせることができます。 オーバーラップが大きいほど、プラスチックの彫刻面が滑らかになり、プラスチックを彫刻するときに時々見られる彫溝がなくなります。

- 2層板によっては、2度重ね彫刻するのがよいでしょう。 最初のパスはキャップ層を取り除き、次のパスで彫りカスを除去します。

- もう1つの効果的な技法は、彫刻する前に転写またはマスキングテープでプラスチックをマスキングすることです。 これにより、2層板表面に残留物が蓄積するのを防ぐことができます。 トランスファーテープやマスキングテープを霧吹きなどで水で湿らせると2層板にかかる熱を下げて溶けにくくなりにますし、スモークも付着しにくくなります。

プラスチック2層板のベクターカッティング

- ベクターカッティングテーブル(ハニカムテーブル)を使用してカットする前に2層板を浮かせます。 アシストエア(圧縮空気)を加工ポイントにパージすることにより2層板が発火するのを防ぎます。

- 2層板のベクターカットは、他の材料と同じように、先ず2層板をレーザーで切断できるかどうかを確認するテストを行います。 厚さが1.5mmまでの2層板は、通常、1回のパスで切断可能ですが厚い2層板は2回切りが必要な場合があります。

- 彫刻と同様に、カットする前に2層板の表面をマスキングして湿らせた方がいいでしょう。 融点が非常に低い敏感な2層板では、表面と裏面の両方をマスキングして濡らすことも望ましいです。また、dpi値及びHz値/ppi値を低く抑えた方が良いでしょう

- レーザーで加工できる樹脂2層板は様々な色、厚み、コーティングがあります。広い面積で深く彫刻しょうとすると樹脂2層板は反ってしまうので、彫刻中に反らないようにテープで素材を押さえておく必要があります。マスキングして霧吹きで湿らせると溶けにくくなるしスモークも付着しません。素材に貼ってある保護シートはレーザー加工のためには良くないので加工前に必ず剥がしておいてください。

警告:

プラスチックを彫刻・カットすると発火することがあります。レーザー加工時はレーザー装置から離れないで下さい。

ガラス・クリスタル

ガラスの彫刻は他の素材の彫刻とは異なります。CO2レーザーはガラスやクリスタルを彫り込んだり切断したりできません。 レーザー光を照射すると擦りガラス状になります。きれいに仕上げるには、加工したい部分に湿らした新聞紙をあてがったり、マスキングテープをガラスにあてがい、霧吹きで湿らしたりする方法があります(新聞紙等のしわは伸ばしてください)。湿らした透明テープはレーザー照射時のガラスからの熱を逃がす役目をし、ガラスが欠けたり、ひびが入ったりするのを防ぎます。

鉛クリスタルを彫刻する場合は特に注意が必要です。クリスタルに含まれている鉛はレーザー照射をすると熱を発生させるので、クリスタルが欠けたり、ひびが入りやすくなります。これを避けるためにはレーザー出力を低く設定します。特に今までクリスタルを加工したことがないユーザーは試し彫りをおこなった方が良いでしょう。

警告:

ガラスやクリスタルを彫刻すると研磨剤が発生します。レーザー装置の駆動部品や光学部品の磨耗を早めるのを防ぐために装置のクリーニングをまめにおこなってください。

革

革はレーザー彫刻には非常に多く使用される素材です。合成革も彫刻できますが、仕上がりは本革の方がきれいです。革を彫刻するとこげ茶色になり、彫刻していない部分との濃淡コントラストが得られます。初めての革を彫刻する場合には少し低めの出力でレーザー照射し、彫刻の深さを確認してから必要に応じてもう一度同じ場所を適度な出力でレーザー照射をすることをお奨めします。

革のカットも可能ですが、カットをする時に特有の強い加工臭が発生しますので、あまり厚い素材のカットはお奨めできません。

大理石

ほとんどの大理石や研磨天然石はレーザー彫刻をすると白っぽくなります。大理石への加工は「彫る」ことが目的ではなく、レーザー照射された部分を白濁化させ非彫刻部との濃淡コントラストを出すことにあります。

あまり出力を上げ過ぎると焼けたような茶色に変色してしまいきれいに仕上がりません。

写真を濃い色の大理石に彫刻すると彫刻部分が白く浮き上がり、非常にきれいに仕上がります。同じ大理石でも表面の色が均一な大理石等が良いでしょう。縞模様があったりするとレーザー彫刻によるディーテールが表現しづらくなります。大理石は油脂塗料を使用して色入れをすることも出来ます。彫刻部に指で塗料をすり込んでから、乾かし、その後柔らかい布で余分な塗料を除去します。

木

■ 無垢木材と加工木材製品

① 無垢木材

サクラやメープルなどの明るい色の木材は、レーザーが木材を彫刻した際に、非常に素晴らしいコントラストを生み出しますし、その他にもレーザー専用に仕上げされた多くの種類の木があります。

木材には独自の特性があり、黒檀のように他の木材よりも密度が高く堅い木材は、カットまたは彫刻するのにより多くのレーザー出力を必要とします。 この章で記載されている以外の木材を使用する場合は、使用する前に彫刻とカットの特性をテストすることをお勧めします。

- レーザーで使用される最も一般的な木は、サクラ、ウォルナット、メープル、アルダー、オークです。これらの堅い木はレーザーで彫刻に適し木目を持っています。

- 木目の密度は木によって大きく異なります。サクラ、アルダー、ウォルナット、メープルはすべて中程度からきめ細かな木目があり、オークの木目は中程度から大きな木目があります。例えば、四角形のデータをチェリーの端材とオークの端材に彫刻すると、サクラは非常に均一な外観になり、彫刻された箇所は均一な深さになりますが、一方、オークは彫刻の深さが非常に不均一になります。

- 桜とアルダーは、レーザー彫刻で最も人気のある木で、これらの2つの木材の明るい赤の色で彫刻したときにきれいなコントラストとなります。

- 木地の彫刻:木地を彫刻する場合、彫刻中に発生する煙や粉塵が木目に付着する可能性があります。この影響を減らすためには、ドライバーの設定で下から上に向かって彫刻するようにしてください。

- ステインウッドの彫刻:ステインウッドは、彫刻した後、余分な煙やヤニを水で木材の表面から拭き取ることができるので彫刻に適しています。

② 加工木材製品

MDFは、木質繊維を接着した加工木材製品で合板のように接着された木の層がないのでレーザー加工に適しています。 カット時にMDFの切断面に焦げ目ができるため、カット後に切断面を研磨する必要がある場合があります。

■ 木のレーザー加工技法

① 彫刻

- 木に高品質の画像を彫刻するには、通常、コントラストと奥行きが必要です。 パワーが高いほど、コントラストと深度が高くなります。

- スピードとパワーの設定:木はレーザー彫刻に最適な素材です。彫刻すると変色し、他のほとんどの素材よりも深く彫刻できます。ほとんどの木材は30Wのレーザーであろうと120Wのレーザーであろうと、フルパワーで彫刻することができます。何ワットのレーザーであるかによっても相違しますが、最適なパラメータ値を設定するときは、まずレーザー出力を100%に設定した後に、速度を調整して目的の彫刻深度のパラメータを得ることをお勧めします

- 解像度設定:木は非常に扱いやすい素材であり、わずか300 DPIの彫刻で非常に素晴らしいディテールを得ることができます。木に600DPIを彫刻すると、特に写真で素晴らしい結果が得られます。

- グレースケール:グレースケールは、木に彫刻すると見栄えがよくなります。この理由は、木がグレースケールの各レベルに対して大きく異なる反応を示し、コントラストが出やすいためです。

② ベクターカット

カットできる木材の厚さは、レーザーのワット数と木の堅さによって異なりますが、一般に、30ワットのレーザーで約¼インチ(6.35 mm)の木材を切断でき、120ワットのレーザーで最大½インチ(12.7 mm)の木をカットすることができます。

- 木をカットする場合、ベクターカッティングテーブル(ハニカムテーブル〕とエアアシストオプションの使用を推奨します。 ベクターカッティングテーブルは、金属製の加工テーブルから木を浮かし、アルミニウムグリッドで木を支えます。 グリッドは、木材の裏側の燃焼を抑え、加工煙をレーザー加工機本体背面に排出するための排気も行います。

- 木を切り抜くときは、煙と熱を逃がしやすくするため、材料を加工テーブルから浮かした方が良いでしょう。浮かす場合は、材料裏面が燃えたり炭化したりするのを防ぐためマスキングをしたり裏面を軽く水で湿らせてください。また、材料を浮かせると、木が完全に切り抜かれているかどうかを確認できます(浮かせる場合は、データを作成するときに、内側のデータから先にカットするようにしてください。さもないと、外側のデータが切り抜かれた後に、内側のデータをカットするようになってしまいます)。

- エアコンプレッサで発生させた圧縮空気をレーザー加工点にパージすることにより、木が発火するのを低減させます。

- ベクターカットする材の種類によっては、カットする前に表面にマスキングテープを貼り付け、加工後に剥がすことにより木の表面に粉塵やヤニが蓄積するのを防ぐことができます。

- レーザーカット断面の炭化を抑えるには、ドライバーの周波数設定を極端に低くします(20Hz程度)。低い周波数でレーザーをパルス発振させることにより、木の断面の焦げ目を抑えることができます。厚い素材を切断する場合は、焦点位置が木材の厚みの中ほどにくるように、加工テーブルを上げるといいでしょう。

■ 木の洗浄法

木をレーザーで加工するとヤニが出ますが、出力やパワーの設定値を変えてもヤニが出るのを防ぐことはできません。深く彫刻したりスピードを下げたりするとヤニが多く出ます。ヤニは水を含ませたスポンジで拭くと除去できます。(キッチン用のナイロンメッシュで包んであるスポンジやセーム革をお奨めします。) ペーパータオルや通常のスポンジを使用するとヤニを拭き取るときに彫刻部分にペーパータオル等のちぎれかすが入り込んでしまってきれいに取り除けません。ヤニを材料表面に付着させないためには、マスキングテープを貼り、彫刻した後で剥がしてください。レーザー彫刻用に設計されたほとんどの木製品は、ポリウレタンコーティングが施されているため、洗浄が非常に簡単です。

木の仕上げ方法には色々あるので木を注文するときにはレーザー加工に向いているかどうか確認した方が良いでしょう。仕上げによってはレーザー加工をするとあぶくが出たり白っぽくなったりします。松やバルサ等の柔らかい木は出力を低くした方が良く、木の種類によって出力値はまちまちです。レーザー彫刻には仕上げされている木(ポリエチレンやラッカーで表面処理されている)を使用するのが良いでしょう。仕上げされていない木をマスキングしないで彫刻するとスモークが付着しやすく、付着がひどいとサンドペーパーをかけなければ除去することができないことがあります。 仕上げしていない木にレーザー彫刻するときには必ずマスキングしてからおこなってください。

彫刻部分の模様が細かく、マスキングを剥がしづらい場合は、彫刻した後、表面を水でビショビショに濡らすとテープの接着力が落ちるので剥がしやすくなります。

警告:

木を彫刻・カットすると発火することがあります。レーザー加工時はレーザー装置から離れないで下さい。

コルク

コルクは非常にきれいに彫刻できますが、厚いコルクをカットしようとするとカット面が炭化しやすいので注意が必要です。コルクのカットはガスケットの製作に使用されたりします。

警告:

コルクを彫刻・カットすると発火することがあります。レーザー加工時はレーザー装置からはなれないでください。

カッティングシート

カッティングシートには様々な色、模様、厚み、仕上げがあります。レーザーでの加工の仕方として2つほど挙げてみます。

一つ目の方法は,表面のビニールだけをカットし、裏紙を残す方法です。(カッティングマシンと同じ)

- ビニールをカット

- 余分なビニールを取り除く

- トランスファーテープをビニールに当てがい、スクイージを使って空気泡を取り除く(カットされたビニールの文字や絵柄は正しい位置でトランスファーテープに貼り付いています)

- ビニールを下にしてトランスファーテープを貼りたい場所に合わせ、強く押しつけながら貼っていきます

- ビニールの上のトランスファーテープを取り除いて完了です

二つ目の方法は

- ビニールの裏紙を剥がす

- ビニールを貼りたい素材に貼る

- スクイージで空気穴を取り除く

- トランスファーテープ(マスキングテープ)を上から貼る(スモークが付着するのを防ぐため)

- 素材を傷つけずにビニールだけをレーザーカットできるように出力値を設定

- レーザーカット

- 余分なマスキング及びビニールを取り除いて完了です

警告:

ほとんどのカッティングシートはPVCです。PVCビニールを使用しないでください。PVCはダイオキシンを発生させ、環境、健康、レーザー装置に有害です。

塗装真鍮板

塗装真鍮板には研磨してから塗装してあるものと研磨をせずに塗装してあるものがあります。この程度の出力の炭酸ガスレーザー彫刻機では塗装の下の真鍮まで彫刻できないので、研磨済の塗装真鍮板を使用します(そうでないと真鍮の色がくすんでいてピカピカ光りません)。機械彫刻機では真鍮に彫刻しただけでピカピカ光るので研磨していない塗装真鍮板を使用します。

レーザー彫刻用の塗装真鍮板は研磨した後でクリアコーティングをし、その上から塗装をしているので、使用する場合には、レーザー光が塗装面だけを除去し、その下のクリアコーティング層は除去しない程度にレーザーの出力設定してください。

そうすれば彫刻後に磨く必要はありません。レーザー出力が強すぎるとクリアコート層も除去され真鍮の地肌が出てしまうので彫刻した文字や図形がくすんでしまいます。もしレーザー用塗装真鍮版を彫刻してから磨くときは、研磨剤を含んでいない柔らかい布や紙(ペーパータオルはだめ)と高品質真鍮磨きを使用してください。

警告:

塗装真鍮板を高出力、低スピードで彫刻やカットしようとしないでください。レーザー光が真鍮板で反射し、レーザー装置を損傷させたり、健康に障害を与えたりすることがあります。

アルマイト

アルマイトにマーキングするには次の2通りの方法があります。

■ アルマイトに直接彫刻

最近は様々なカラーのアルマイトがありますが、CO2レーザーで簡単に彫刻することができます。特に、ブラックアルマイトは、彫刻をするときれいに白くなります。レッドアルマイトの場合は、彫刻すると少し赤みがかかってしまい、くっきりとした白にはなりません(2度程度彫刻すると赤みは少しなくなりますが、充分ではありません)。

加工パラメータは、スピードは速めで、パワーは低めがいいでしょう。

■ アルマイトに色入れ

アルマイトに色入れをするには次の方法でおこないます。

- アクリルクリアを筆塗りまたはスプレーする

- アクリルクリアが完全に乾いてからアルマイト材料にレーザー彫刻をする(彫刻部分だけ白っぽくなる)

- 文具店や画材店で売っている市販の水性マーカーで彫刻部分を塗りつぶす(レーザー彫刻されたところだけマーカーのインクが染み込みます、レーザー彫刻した部分が白っぽくなっている影響で染み込んだインクは実際より明るく見えます。すこし濃い色合いのマーカーを使用してください。)

- 余分なインクを拭い取ってください

- アクリルクリアでトップコート

警告:

アルマイトを高出力、低スピードで彫刻やカットしようとしないでください。レーザー光がアルマイトで反射し、レーザー装置を損傷させたり、健康に障害を与えたりすることがあります。アルマイトを彫刻すると研磨剤が発生します。レーザー装置の駆動部品や光学部品の磨耗を早めるのを防ぐために装置のクリーニングをまめにおこなってください。

マットボード(厚紙)

マットボードは建築模型やピクチャーフレーム用としてレーザー加工に適しており、きれいに彫刻したりカットしたりできます。マットボードを彫刻する場合は、レーザー光で表面層だけ文字や模様をハッチングして下層の色を出します。下部層の色がレーザーで変色してしまわないように周波数(Hz)は低めに設定します。彫刻の場合は表面にマスキングは不要ですが、カットの場合は両面をマスキングし、少し浮かせてカットした方が良いでしょう。

コメントを投稿するにはログインしてください。